19/08/2020

Cabina de Bioseguridad vs. Flujo Laminar

Ambos son equipos fundamentales en distintos tipos de laboratorios, se clasifican según el nivel y tipo de protección.

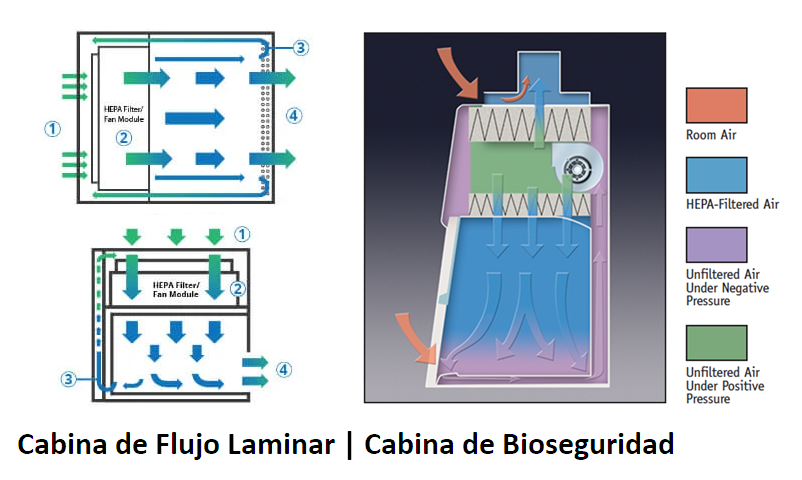

Un Flujo Laminar (o técnicamente de Flujo Uniforme) ofrece protección únicamente al material que se maneja en su interior, pero nunca al operador. Emplea un ventilador para forzar el paso del aire a través de un filtro HEPA/ULPA, produciendo seguidamente un flujo uniforme barriendo la superficie de trabajo. Hay del tipo Horizontal y Vertical, ambos tipos de flujo no son aptos para trabajar con productos peligrosos (patógenos, químicos, etc).

Las Cabinas de Bioseguridad son equipos primarios de protección personal que protegen al producto, al personal, al ambiente de trabajo y finalmente la salud pública. Son recintos ventilados diseñados para limitar al máximo el riesgo de exposición del personal de laboratorio al producto con el que se trabaja, o para cuidar al máximo la esterilidad de producciones estériles que requieran a su vez contención. Las cabinas de bioseguridad se basan en dos sistemas que impiden la salida de contaminación: las barreras de aire y los filtros HEPA/ULPA.

El filtro HEPA/ULPA no filtrará productos volátiles antineoplásicos o cualquier otro químico que se presente como vapor o gas.

La correcta certificación de cabinas de bioseguridad y la correcta calificación de equipos de flujo laminar, le da al usuario la certeza de que su trabajo es seguro y efectivo.

Ing. Iván Kaliman / Marcela Monticcelli

Zwei Ingeniería

NSF ACCREDITED CLASS II BIOSAFETY CABINET FIELD CERTIFIER

Controlled Environment Testing Association Member (USA)

04/05/2018

Conceptos básicos

- Norma de referencia internacional para certificación de cabinas de seguridad biológica NSF 49.

- Norma para clasificación de salas limpias ISO 14644.

- Método para el ensayo de integridad en filtros HEPA ISO 14644-3:2006 – ISO/DIS 14644-3:2016 – IEST RP-CC034.2.

- Los ensayos descriptos en la norma ISO 14644-3 han sido adaptados de IEST-RP-CC034.2.

- El ensayo de fugas comprende la búsqueda de fugas en medio filtrante, marco y burlete.

- El ensayo de fugas no debe confundirse con el ensayo de eficiencia del filtro.

- La velocidad del aire a través del filtro debe ser la adecuada en cada caso.

Aerosol de desafío upstream (aguas arriba del filtro)

- El aerosol polidisperso artificialmente generado debe ser introducido aguas arriba del filtro a una distancia adecuada para que su concentración sea homogénea.

- El compuesto mas utilizado debido a sus características técnicas y su compatibilidad con los fotómetros mas usados es PAO (poly alpha olefin).

- En microelectrónica generalmente se utiliza PSL (polystyrene latex) como solución de compromiso con contadores de partículas tipo DPC.

- Para que el ensayo tenga validez el aerosol debe cumplir los siguientes requisitos:

- Homogeneidad aguas arriba del filtro HEPA.

- Concentración upstream conocida y exacta entre 10 y 100 mg/m3, recomendado entre 20 y 80 mg/m3.

- Estabilidad de las concentración upstream durante el ensayo +- 15% monitoreada en tiempo real.

- Diámetro medio de la partícula 0.5um a 0.7um, desviación estándar de hasta 1.7.

- El fabricante del sistema HVAC debe indicar claramente el puerto de inyección del aerosol a fin de garantizar homogeneidad y estabilidad de acuerdo al método indicado en la IEST RP-CC034.2.

- Si se utiliza un generador laskin y la concentración upstream es calculada conforme al manual del equipo, debe encontrarse trabajando a 23 PSI en forma continua (si se trabaja con PAO). El manómetro debe encontrarse calibrado.

- Si se utiliza un generador caliente, no se puede calcular la concentración upstream, debe medirse con el fotómetro.

- El técnico debe tener el entrenamiento suficiente para lidiar correctamente con el efecto «bleed-through».

- Se debe utilizar como guía la Tabla «Guide for selectig appropiate leak testing strategies» de IEST RP-CC034.2.

Donde se debe inyectar el aerosol de desafío upstream?

- A través del puerto provisto por el fabricante de la instalación, dado que es el punto donde el fabricante garantiza la homogeneidad requerida.

Donde se debe inyectar el aerosol de desafío upstream si no se dispone de un puerto de inyección?

- Se debe inyectar desde la unidad de manejadora de aire (UMA) en la sección donde su presión es negativa respecto al exterior.

- Se deben quitar los pre filtros a fin de utilizar la menor cantidad de aerosol posible para lograr la concentración upstream requerida.

- Se debe tener en cuenta que se pueden ensuciar las serpentinas, en función al tiempo de ensayo y cantidad de aerosol utilizado.

- Si hay ramales de la UMA que no disponen de filtros HEPA / ULPA, estos deben ser cerrados o sus difusores obturados.

Donde se debe inyectar el aerosol de desafío upstream si no se dispone de un puerto de inyección ni de acceso a la unidad manejadora de aire?

- La solución de compromiso es inyectar el aerosol por medio de los retornos de la UMA.

- Se aplica cuando hay una recirculación relativamente alta, mayor al 70%.

- Se debe poder medir upstream en la sala a traves del puerto especifico o en el área técnica.

- Se debe tener en cuenta el volumen de aire «nuevo» y que gran parte de aerosol quedará en etapas de filtrado anteriores a los filtros absolutos por lo que generalmente se generan grandes cantidades de aerosol dentro de la sala.

- El retorno debe ser capas de captar todo el aerosol para evitar errores en las lecturas.

- Se ensucia con aerosol el sistema completo de manejo de aire, retorno, UMA e inyección.

- Se debe tener en cuenta que se pueden ensuciar las serpentinas, en función al tiempo de ensayo y cantidad de aerosol utilizado.

- Si hay ramales de la UMA que no disponen de filtros HEPA / ULPA, estos deben ser cerrados o sus difusores obturados.

- Buena homogeneidad del aerosol.

Que limitaciones existen para la reparación de una en filtros HEPA / ULPA?

- ISO 14644-3: La reparación de una fuga en filtros HEPA / ULPA solo será aceptable por un acuerdo entre proveedor y cliente.

- IEST RP-CC034.1: La reparación en campo no debe bloquear o restringir una superficie mayor al 3% de la cara del filtro, y cada reparación debe tener una dimensión menor a 3,8cm

- EN 1822-2: Todas las reparaciones en su conjunto no deben bloquear o restringir mas que el 0,5% de la cara del filtro y la longitud máxima de cada reparación no debe exceder 3cm. Se puede establecer un criterio alternativo entre cliente y proveedor.

- NSF 49:2016: Las reparaciones no deben exceder el 3% del área total del filtro y la longitud máxima de cada reparación no debe exceder 1,5″ (38mm).

- USP 797: No admite reparaciones.

Ing. Iván Kaliman

Zwei Ingeniería

NSF ACCREDITED CLASS II BIOSAFETY CABINET FIELD CERTIFIER

Controlled Environment Testing Association Member (USA)

22/01/2018

Norma de referencia internacional para certificación de cabinas de seguridad biológica NSF 49.

Los ensayos primarios y obligatorios en cabinas de seguridad biológica son:

- Ensayo de fugas en filtros HEPA/ULPA.

- Ensayo de velocidad downflow.

- Ensayo de velocidad inflow (Método DIM o alternativo validado cuando no es posible el DIM).

- Ensayo de patrones de flujo de aire mediante test de humo.

- Ensayo de alarmas ( Site installation assessment tests).

- Integridad de la cabina (cabinas A1 con plenum de presión positiva).

Los ensayos secundarios en cabinas de seguridad biológica son:

- Nivel de ruido.

- Vibración.

- Iluminación.

Ensayo de fugas en filtros HEPA/ULPA, también conocido como ensayo DOP/PAO.

El objetivo de este ensayo es verificar la ausencia fugas en los filtros HEPA o ULPA de la cabina de bioseguridad, estas fugas pueden ser por medio filtrante, marco y/o burlete. Para realizar el ensayo la norma NSF 49 indica utilizar un fotómetro calibrado junto a un generador de aerosol también calibrado, de acuerdo a condiciones específicas.

El ensayo se basa en conocer exactamente la concentración del aerosol polidisperso aguas arriba del filtro HEPA y detectar la penetración a través del filtro, burlete y/o marco.

La concentración de aerosol polidisperso aguas arriba del filtro puede ser calculada, u obtenida del pico upstream del fotómetro activando la función Upstream. En equipos de contención biológica, donde el pleno de aire se encuentra contaminado, es recomendable calcularla.

El escaneo del filtro HEPA debe realizarse siempre con el modo downstream del fotómetro activado y el escáner pasar a una distancia de 2,5 cm de la cara del filtro y a una velocidad no mayor a 5 cm/s.

Se debe indicar siempre la fuga máxima hallada en cada filtro, la concentración utilizada de PAO y si la misma fue calculada o medida. Esto garantiza cierta repetitividad al ensayo.

El riesgo asociado es el escape de agentes biológicos por medio del filtro de expulsión de aire, contaminación cruzada de muestras y/o del operario por fugas en el filtro downflow.

Ensayo de velocidad downflow.

El objetivo es establecer la velocidad media de descenso del aire y verificar que la misma es uniforme.

Se debe utilizar un anemómetro de hilo caliente calibrado cada 9 meses de acuerdo los requerimientos indicados en la norma, es el único instrumento cuya calibración tiene un periodo calibración distinto a 12 meses.

El riego asociado es la contaminación cruzada de muestras y/o del operario.

Ensayo de velocidad inflow.

El objetivo es establecer la velocidad media de ingreso de aire hacia la cabina.

Como ensayo primario debe utilizarse un balómetro calibrado de acuerdo a requerimiento de la norma, conectado al ingreso de aire. La ventana debe encontrarse a la altura de trabajo y debe ser sellado cualquier otro ingreso de aire.

Actualmente es el ensayo primario y el único que aplica a todos los modelos de cabinas existentes.

Existen métodos alternativos validados específicamente para cada modelo por el fabricante.

El riesgo asociado es el escape de agentes biológicos hacia el laboratorio y/o el ingreso de contaminantes dentro del área de trabajo.

Ensayo de patrones de flujo de aire mediante test de humo.

El objetivo es verificar que:

- El flujo de aire desciende correctamente.

- El flujo de aire no escapa de la cabina.

- No existe reflujo entre el interior y exterior.

- La ventana se encuentra sellada correctamente.

El ensayo debe ser realizado con los tubos químicos aprobados para este ensayo o el generador de humo electrónico desarrollado específicamente para esta aplicación.

El riesgo asociado es el escape de agentes biológicos hacia el laboratorio, contaminación cruzada de la muestra y/o el ingreso de contaminantes dentro del área de trabajo.

Ensayo de alarmas (Site installation assessment tests).

El objetivo es verificar que los controles de alarmas de ventana y flujo de aire funcionan correctamente y se activan dentro de los márgenes de seguridad.

Es uno de los ensayos mas complejos, debido a que cada modelo de cabina tiene características técnicas y de funcionamiento distintas y depende de la solvencia técnica del certificador de campo realizar bien este ensayo.

El riesgo asociado es que el operario trabaje en un entorno contaminado sin estar al tanto de ello.

Integridad de la cabina de seguridad biológica (cabinas A1 con plenum de presión positiva).

Debe ser realizado en las antiguas cabinas de bioseguridad A1 con plenum de presión positiva.

La cabina debe ser sellada completamente en sus ingresos y egresos de aire. Luego debe ser presurizada debe mantener una presión de 500 Pa, durante 30 minutos, con una tolerancia establecida por la norma.

En caso que no mantenga la presión, debe realizarse el ensayo para detección de fugas y sellarlas, de acuerdo a las indicaciones de la norma.

El riesgo asociado es que el operario trabaje en un entorno contaminado sin estar al tanto de ello.

Los ensayos primarios deben ser realizados en forma obligatoria a fin de garantizar biocontención cuando:

- la cabina de bioseguridad es puesta en marcha por primera vez en su sitio final de trabajo.

- se realizar un mantenimiento interno o cambio de filtros HEPA / ULPA.

- la cabina de bioseguridad es trasladada.

- se modifica algún parámetro de funcionamiento.

- cuando hayan pasado un máximo de 12 meses desde la ultima certificación de campo.

Ing. Iván Kaliman

Zwei Ingeniería

NSF ACCREDITED CLASS II BIOSAFETY CABINET FIELD CERTIFIER

Controlled Environment Testing Association Member (USA)

19/01/2018

Comparación entre criterios NIH (Instituto Nacional de Salud, USA) y OMS (Organización mundial de la salud).

NIH Guidelines for Research involving Recombinant DNA Molecules 2002 vs World Health Organization Laboratory Biosafety Manual 3rd Edition 2004

| Clasificación del grupo de riesgo | NIH Guidelines for Research involving Recombinant DNA Molecules 2002

|

World Health Organization Laboratory Biosafety Manual 3rd Edition 2004

|

| Grupo de Riesgo 1 | Agentes no asociados con enfermedades en humanos adultos saludables | Riesgo nulo o bajo riesgo para el individuo y la comunidad. Improbable causa de enfermedad en humanos y animales. |

| Grupo de Riesgo 2 | Agentes asociados con enfermedades humanas que raramente son serias o para las cuales se encuentran disponibles intervenciones terapéuticas o preventivas. | Riesgo moderado para el individuo, bajo riesgo para la comunidad. Es un patógeno que puede causar una enfermedad en humanos o animales pero es improbable que sea seria para el trabajador del laboratorio, la comunidad, animales o el medio ambiente. Puede causar afecciones graves pero existe tratamiento y medidas preventivas. El riesgo de propagación es limitado. |

| Grupo de Riesgo 3 | Agentes asociados con enfermedades serias o letales para las cuales puede haber intervenciones terapéuticas o preventivas.

Alto riego individual pero bajo riesgo para la comunidad. |

Un patógeno que usualmente causa enfermedades serias en humanos o animales pero no se propaga en forma ordinaria entre individuos. Existen tratamientos efectivos y medidas preventivas. Alto riesgo para el individuo, bajo riesgo para la comunidad. |

| Grupo de Riesgo 4 | Agente que probablemente causan enfermedades serias o letales en humanos para las cuales generalmente no hay intervenciones preventivas o terapéuticas disponibles. Alto riego para el individuo, alto riesgo para la comunidad | Un patógeno que usualmente causa una enfermedad seria en humanos o animales y puede ser transmitida fácilmente entre individuos, en forma directa o indirecta. Usualmente no se dispone de tratamiento y de medidas preventivas. Alto riego para el individuo, alto riesgo para la comunidad |

Otras características de peligrosidad:

- Ruta de propagación.

- Dosis de infección.

- Estabilidad en el ambiente.

- Host range: rango de tipo de células o especies que pueden ser infectadas por un virus.

- Su naturaleza endémica: si es una especie exótica o autóctona.

Ing. Iván Kaliman

Zwei Ingeniería

NSF ACCREDITED CLASS II BIOSAFETY CABINET FIELD CERTIFIER

Controlled Environment Testing Association Member (USA)

17/04/2019

Un ejemplo de como debe prepararse una cabina de bioseguridad para realizar una correcta descontaminación conforme al anexo G de la norma NSF 49. El entorno confinado de presión negativa aísla al ambiente del posible escape de vapores de paraformaldehído y luego permite evacuar su producto neutralizado a través de una via segura.

Descontaminación: Es importante remarcar que la descontaminación debe ser llevada a cabo por un profesional debidamente capacitado, aplicando el protocolo vigente y SOLO en caso de requerir cambio de filtros, desarmado del equipo o sospecha de que el equipo no cumpla adecuadamente con la función de biocontención. El FORMALDEHÍDO está clasificado como Carcinógeno, mutágeno, corrosivo, inflamable y potencialmente explosivo. Hoja de seguridad del formaldehído : https://nj.gov/health/eoh/rtkweb/documents/fs/0946sp.pdf

Todo proceso de descontaminación genera un riesgo para el personal que trabaja en el sector donde está ubicado el equipo, ambientes adyacentes y para los técnicos que realizan los ensayos.

Ing. Iván Kaliman

Zwei Ingeniería

NSF ACCREDITED CLASS II BIOSAFETY CABINET FIELD CERTIFIER

Controlled Environment Testing Association Member (USA)

17/04/2019

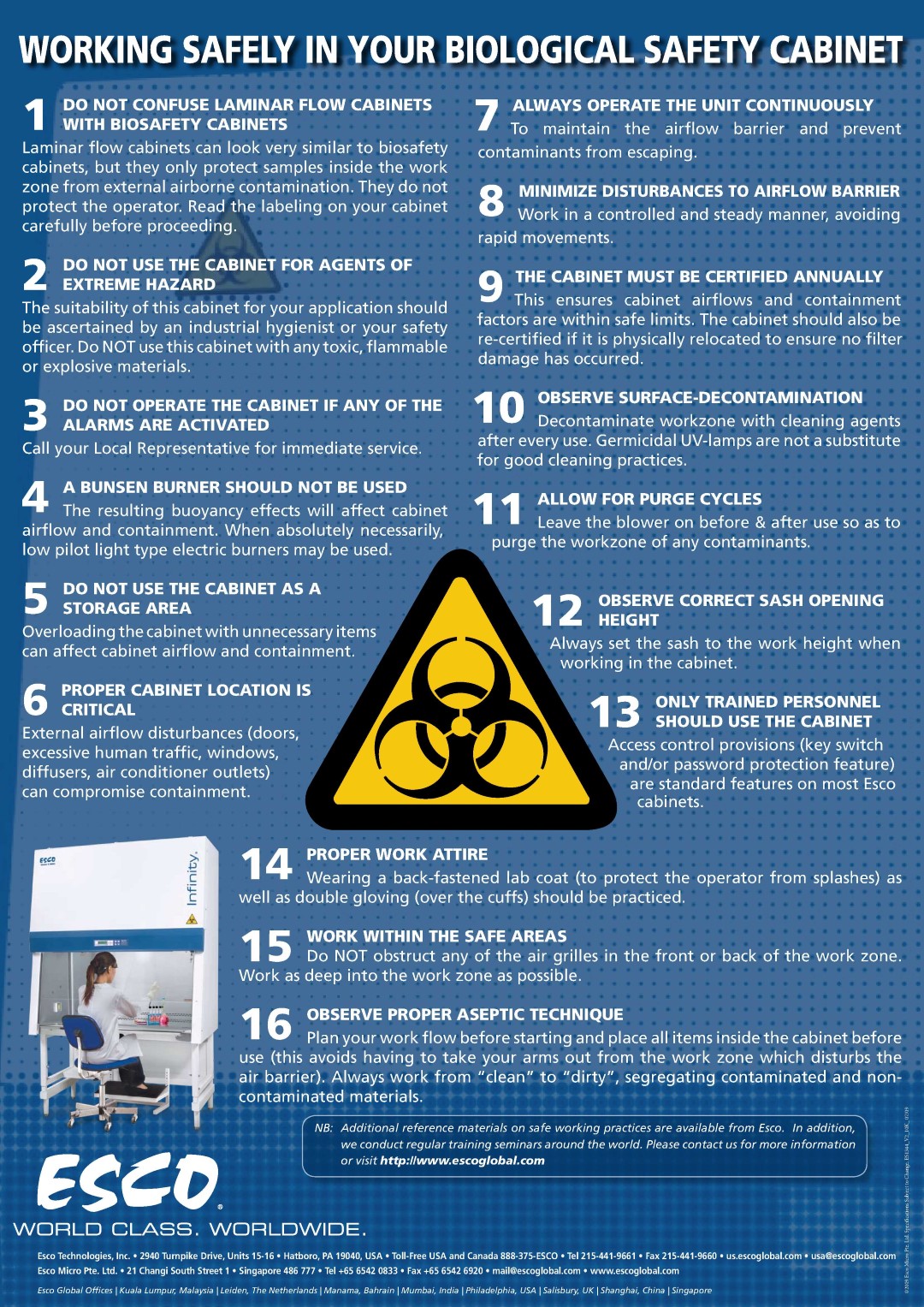

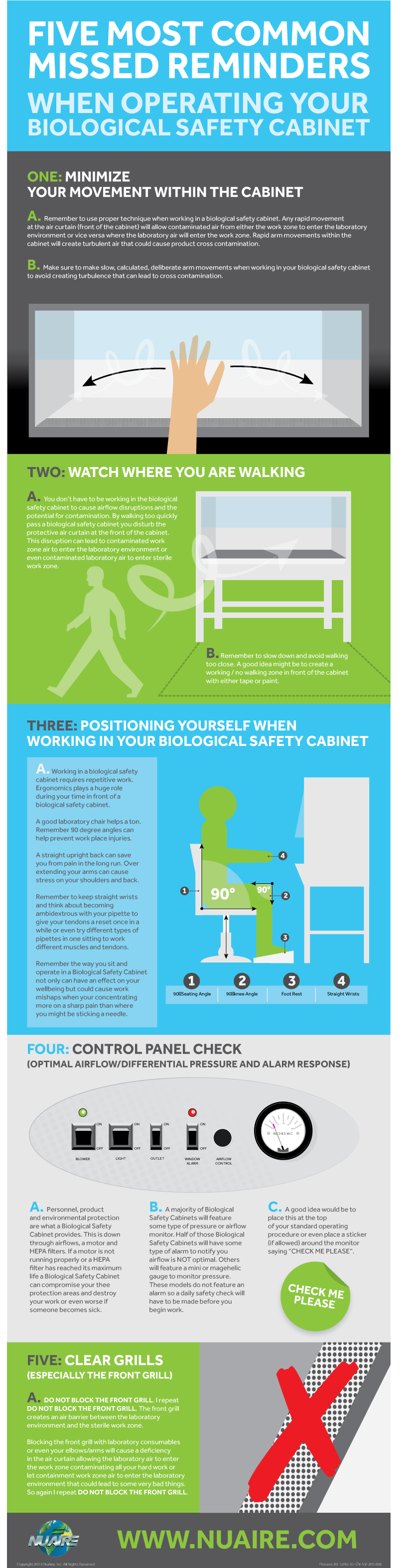

A continuación se presentan las recomendaciones de uso para cabinas de bioseguridad de los fabricantes mas reconocidos. En todos los casos se cita la fuente a fin de respetar los derechos de autor.

Norma de referencia internacional para certificación de cabinas de seguridad biológica NSF 49.

Ing. Iván Kaliman

Zwei Ingeniería

NSF ACCREDITED CLASS II BIOSAFETY CABINET FIELD CERTIFIER

Controlled Environment Testing Association Member (USA)

08/07/2021

Los estudios de humo en condiciones dinámicas son solicitados tanto por la FDA como por las agencias regulatorias de la Unión Europea, a fin de acreditar que el laboratorio posee evidencia visual de la dirección del flujo de aire. El ensayo debe demostrar que las partículas en el ambiente se moverán en la dirección correcta, evitando condiciones de turbulencia y de puntos muertos de aire.

En Zwei Ingeniería contamos con un gran generador de humo 100% esterilizable que genera humo naturalmente boyante en aire.

El ensayo es microbiológicamente compatible con salas clase A y libre de cualquier tipo de residuo químico.

En el estudio de visualización de flujo de aire en Salsa Limpias se puede evidenciar en formal visual la dirección del flujo de aire.

Es de gran utilidad para:

- Identificar áreas estancadas dentro de un área limpia, las cuales actúan como canal o depósito de agentes contaminantes.

- Demostrar efectos en el flujo de aire causados por los equipamientos dentro del área.

Las fuentes predominantes de contaminantes dentro de una sala limpia son las personas y los equipos, los cuales alteran los patrones de flujo de aire aumentando potencialmente el riesgo de contaminación.

El ensayo demostrará el trayecto de las partículas potencialmente viables a fin minimizar el riesgo de contaminación en una sala limpia.

Si bien en cualquier entorno en el que estén involucrados los operadores humanos inevitablemente existirá contaminación microbiana, teniendo un buen sistema de ventilación y llevando a cabo las prácticas operativas cuidadosamente, se puede proteger la esterilidad del producto, más aún si se realizan los estudios de visualización dinámica de flujo de aire en Salas Limpias, los cuales ayudan a diagnosticar los problemas anteriormente descriptos.

Normas internacionales de referencia:

- GMP Sterile Pharmaceutical Products Working document QAS/09.295 Rev.1: “Grado A: La uniformidad y eficacia del flujo unidireccional se demostrará mediante la realización de pruebas de visualización del flujo de aire»

- EU GMP Annex 1: “Debe demostrase que los patrones de flujo de aire no representan un riesgo de contaminación. Se debe tener cuidado para asegurar que los flujos de aire no distribuyan partículas de una persona, operación o máquina generadora de partículas a una zona de mayor riesgo de producto”

- Pharmaceutical Inspection Convention (PIC/S)GMP Annex 1 Revision 2008 Interpretation Of Most Important Changes For The Manufacture Of Sterile Medicinal Products -Recommendation January 2010: “Las partículas no viables deben medirse y se espera que cumplan con los requisitos de grado A. Deben realizarse estudios de humo”.

- FDA Guidance Document” Sterile Drug Products Produced by Aseptic Processing — Current Good Manufacturing Practice” (September 2004): “El control y diseño adecuado evitan turbulencias y zonas de aire estancado en el área critica. Cuando los parámetros relevantes sean establecidos, es crucial que los patrones de flujo de aire se evalúen en busca de turbulencias o corrientes parásitas que puedan actuar como canales o depósitos de aire contaminado. El análisis del patrón de aire in situ debe realizarse en el área crítica para demostrar el flujo de aire unidireccional y la acción de barrido sobre y alejándose del producto en condiciones dinámicas.

14/07/2021

El filtro HEPA es el encargado de retener casi la totalidad de partículas presentes en el aire. Por su naturaleza tiende a saturarse con el tiempo, debido a la acumulación de partículas, disminuyendo paulatinamente el caudal de aire que pasa a través del filtro. La tasa de saturación será proporcional al tiempo de uso y calidad de aire con el que este filtro trabaje.

Los ensayos que indican la aptitud del filtro HEPA/ULPA son el Test de Fugas y el Test de Medición de Flujo de Aire. El primero nos garantiza que la contaminación quedará totalmente retenida en el filtro y el segundo que el caudal de aire sea suficiente y uniforme.

Es esperable que con el paso de los años el filtro disminuya su caudal, hasta el punto en el cual se lo considera saturado y deba ser reemplazado.

El tiempo de duración promedio es de 5 a 7 años en los entornos habituales donde se trabaja diariamente con el equipo, pudiendo variar notablemente en el caso de entornos de aire con muy baja concentración de partículas y procedimientos de baja liberación de particulado. El caso ideal, es el de una sala limpia alimentada con filtro HEPA/ULPA terminal y una tasa de renovaciones de aire adecuada, donde se utiliza indumentaria que no libera partículas.

Es de suma importancia que las Certificaciones de las Cabinas de Seguridad Biológicas sean realizados por empresas acreditadas.

La duración de los ensayos mínimos exigidos por norma ronda las 2 horas y se espera que año tras año la cabina varíe levemente los valores de flujo de aire.

04/10/2021

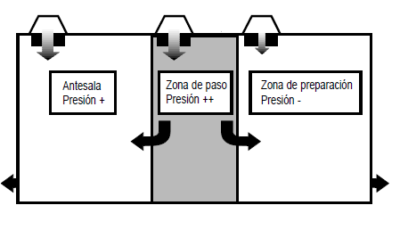

Toda composición de medicamento oncológico debe generarse en un área sumamente estéril, pero además el área debe cumplir con el criterio de contención.

Esto se debe a que los componentes con los que se producen estos tipos de medicamentos son altamente tóxicos para los usuarios que lo manipulan y para el medio ambiente.

Debido a estas cuestiones, la producción de este tipo de medicamentos debe hacerse en una sala estéril pero con presión negativa respecto a salas adyacentes.

La composición en si, debe hacerse en una cabina de bioseguridad Clase II tipo B2 o en el caso de que esto sea imposible, Clase II tipo A2 con conexión canopy y correcto sistema de alarmas.

De esta forma se asegura la protección de la muestra, el usuario y medio ambiente.

Cabe destacar que las nuevas recomendaciones de la SRT 2021 indican que la cabina de bioseguridad debe ser del tipo B2.

Zwei Ingeniería, cuenta con amplia experiencia en la realización de los ensayos requeridos en salas limpias y cabinas dedicadas a este tipo de producción, trabajando hace más de 10 años con las principales industrias farmacéuticas e instituciones del país. https://lnkd.in/evyupham

Normativa de referencia:

· USP 40—NF 35, USP General Chapter <800> Hazardous Drugs – Handling in Healthcare Settings (2019)

· SRT Guía de actuación y diagnóstico de Enfermedades Profesionales – N° 20 – CITOSTÁTICOS

Por qué elegir a Zwei Ingeniería como su proveedor de confianza?

- Zwei Ingeniería posee el departamento técnico para mantenimiento, calificación y certificación mas capacitado de latinoámerica.

- Personal entrenado y acreditado en las instituciones mas prestigiosas del mundo.

- Utilizamos el equipamiento mas avanzado disponible en el mercado y calibrado con trazabilidad NIST.

- Conocemos como funcionan sus equipos, los principios técnicos de cada medición que realizamos y el impacto directo sobre la salud y/o calidad del producto de nuestro trabajo.

- Todos los servicios son supervisados por un ingeniero que asume la responsabilidad por el trabajo realizado, cuya firma respalda la veracidad de los resultados, la aplicación correcta de los métodos de medición y las recomendaciones técnicas finales.